ВОДЯНОЙ ЗНАК: ОТ РУЧНОГО ОТЛИВА ДО БАНКНОТНОЙ БУМАГИ

И. А. Мочалов, технический директор объединения «Гознак» с октября

1994 г. по ноябрь 1999 г.

Рассказ о самом известном защитном признаке – водяном знаке – мы

начали в прошлом номере журнала. Тогда мы планировали уложиться в

две публикации: одна – про историю, вторая – про современность.

Однако по мере подготовки материала стало очевидно, что двух

публикаций – явно недостаточно. И если в прошлом номере мы

рассказывали о художественной стороне этого удивительного ремесла,

то сегодня, продолжая разговор о водяных знаках, мы предлагаем вам

познакомиться с тем, как получают водяные знаки в бумаге.

Классика жанра

Существует четыре классических способа получения бумаги с водяным

знаком:

1. Ручным черпанием посредством специальной формы, сетка которой

имеет узор воспроизводимого водяного знака. Это самый древний

способ, зародившийся на заре производства бумаги в Европе. Он

известен с 1276 года и родился в Италии. На Ленинградской бумажной

фабрике Гознака участок ручного отлива существовал до 1975 года.

2. Машинным способом: с помощью черпально-листовых машин,

осуществляющих формование листа способом, аналогичным ручному

черпанию. Почти одновременно появились черпально-листовые машины

Дюпона и Зембрицкого.

3. На круглосеточных бумагоделательных машинах. На сетке цилиндров

таких машин нанесен методом штамповки и/или закреплен филигранный

узор для получения бумаги с водяным знаком. При этом знак

формируется одновременно с формованием бумажного полотна.

4. На столовых бумагоделательных машинах. При этом способе

производства водяной знак наносится на формирующуюся, совершенно

сырую (сухость 4–6 %) бумажную наслойку с помощью сеточного валика –

дендироля, на поверхности которого нанесен узор методом штамповки

сетки или с помощью прикрепленных элементов филиграни.

Дендироль – слово английское. С помощью вращающегося сеточного

цилиндра, располагавшегося между отсасывающими (сифонными) ящиками

на сеточном столе, получали бумагу с более ровным просветом.

Получалась красивая – «франтоватая» бумага.

По-английски франт – dandy, дэнди. Отсюда и появилась название

дендироль. По-французски определение подобного качества звучит так:

эгутер от eqoutter – отжимать, разравнивать, т. е. разравнивающий

способ. Поэтому в русской транскрипции мы чаще слышим – ровнитель.

Имитации водяных знаков

Все другие способы получения различных водяных знаков на бумаге лишь

их имитируют, поэтому их нельзя смешивать с подлинными водяными

знаками, получаемыми при формовании бумажного листа.

Из способов, имитирующих водяной знак, можно упомянуть следующие:

– в 1873 году Консоль и Монгольфье применили способ имитирования

водяного знака на первом или втором сушильном цилиндре буммашины

методом прессования – малетирования. Осуществлялось это с помощью

бронзового гравированного вала с нанесенным рисунком водяного знака,

который оставляет на еще влажной поверхности бумаги четкие, но

только светлые элементы.

Позднее перенесли малетирование в прессовую часть, установив привод

на малетный пресс.

– в 1891 году У. Экк, основатель завода по изготовлению

суперкаландров в Германии, применил способ получения знака на сухой

бумаге, при некотором ее увлажнении перед пропуском через вальцы, на

одном из которых выпукло нанесены элементы водяного знака.

Такими способами получается только светлый водяной знак – имитация

филиграни.

Истинный водяной знак получается непосредственно в процессе

формования бумажного полотна. Техника изготовления водяного знака

существует уже семь столетий. Она постоянно совершенствовалась,

улучшалась на базе техники филиграни.

А в 1818 году в России на бумажной фабрике Экспедиции заготовления

государственных бумаг изобрели способ получения многотонового

водяного знака (впоследствии с плавными полутоновыми переходами) с

помощью штампованной сетки. Наступила новая эра защиты банкнот и

ценных бумаг.

Без малого два столетия существует и совершенствуется этот способ

изготовления водяных знаков. И сегодня он остается очень важным

публичным способом защиты, создающим визуально контролируемый

признак подлинности банкнот и ценных бумаг.

Тона и полутона

Технология изготовления штампов для получения полутоновых портретных

водяных знаков была доведена в ЭЗГБ до высокого уровня. В конце 30-х

годов девятнадцатого века замечательным российским физиком и

электротехником Б. С. Якоби в ЭЗГБ была создана первая в мире

гальванопластическая мастерская для размножения медных штампов.

В лаборатории изготавливали штампы, которыми производили тиснение на

сетке, а затем с помощью этой сетки получали водяной знак на бумаге.

Также с помощью гальванопластики впервые в мире в ЭЗГБ началось

изготовление печатных железных форм для металлографской печати.

Разработанная Б. С. Якоби технология получения форм для штамповки

сеток гальваническим способом широко применялась во всем мире с

определенными техническими усовершенствованиями до конца двадцатого

столетия. На некоторых бумажных фабриках в мире она, возможно,

существует и до сегодняшнего дня.

Первоначально штемпель для изготовления клише вырезался из дерева в

увеличенном размере. Затем с помощью копировально-гравировального

станка c пантографом делали на металле его уменьшенную копию, с

помощью которой и штамповалась сетка. В связи с тем, что бумага

отливалась в то время только ручным способом, при котором она

усаживалась одинаково в двух перпендикулярных направлениях, штамп

заранее не деформировался под неравнозначную деформацию бумаги.

Потребность в этом возникла в конце 90-х годов ХIХ века, когда

появилась технология получения водяного знака (прежде всего –

портретного) на бесконечном полотне круглосеточной бумагоделательной

машины.

Рождение литофании

По мере усложнения водяного знака, особенно после появления

необходимости получать портретный водяной знак, повторяя печатный

сюжет на ассигнациях, а также в ходе совершенствования

гальванических процессов была создана технология, при которой

основной, исходный штемпель гравировался вручную на воске. При этом

полностью воспроизводили изображение, например портрет.

Такой восковой штемпель называли «литофания». Литофанию

графитировали, т. е. наносили токопроводящий слой графита. Затем

гальваническим способом наращивали на восковую литофанию медное

отложение. Получалась матрица, с которой гальваноспособом получали

отложение в виде медного штемпеля.

Далее уже шел известный процесс – копировально-гравировальный станок

с пантографом, уменьшая изображение на штемпеле до требуемого

размера, гравировал вращающейся тонкой фрезой на латуни или стали

штамп – оригинал. С него делалась медная гальванокопия – рабочий

штамп и контрштамп, с помощью которых штамповалась сетка. Такая

технология, с определенными элементами усовершенствования

существовала до 90-х годов XX столетия.

Технология ручного отлива

Прекрасные работы мастеров-бумажников, которые были показаны на

страницах предыдущего номера журнала, были получены способом ручного

отлива бумаги, которого нет в России уже более 30 лет.

Принцип ручного отлива, при всей своей внешней простоте, на самом

деле – достаточно серьезное дело. Освоение ручного отлива бумаги –

большая школа и практика получения высокохудожественных водяных

знаков. Это возможность проведения различных экспериментов по

совершенствованию работы над водяными знаками без дорогих затрат,

связанных с выходом на промышленную машину. Но главное – в процессе

ручного отлива можно ясно видеть четкий алгоритм получения бумаги с

водяными знаками.

При изготовлении бумаги на круглосеточной машине операции, которые

последовательно выполнялись при ручном отливе, объединены в

непрерывный процесс. При этом если допускается нарушение

последовательности взаимно связанных операций изготовления бумаги,

то возникают различного рода проблемы, приводящие к потере качества

водяного знака, других функциональных свойств бумаги, потере ее

печатно-технологических характеристик.

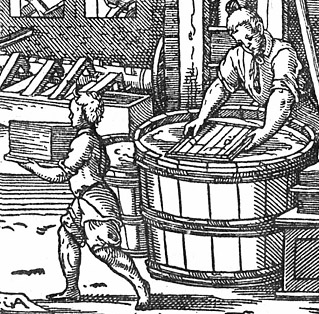

При ручном отливе бумаги используются черпальный чан – емкость

прямоугольной, иногда округлой формы, имеющей в поперечнике примерно

1,5 м, глубиной 1,2 м с наклонными передней и задней стенками,

мешалкой в нижней конусной части и черпальная форма – ящик из

хвойных пород дерева.

Между длинными сторонами ящика изнутри, касаясь подкладной сетки, с

шагом 25–30 мм закреплены каплевидной формы в сечении упорные рейки.

При качании формы они помогают обезвоживанию, разрушая силы

поверхностного натяжения целостной пленки воды на поверхности сетки.

Перед черпанием массы на сетку сверху накладывается декель – рамка

из твердых пород дерева, проваренная в олифе для предотвращения

намокания и прилипания волокон.

Часто, когда имелась возможность, для изготовления рамок применялось

красное дерево, устойчиво ведущее себя в водной среде, долго

сохраняющее прочностные свойства.

Профессии: черпальщик и валяльщик

Черпальщик заводил форму в чан под углом 60–65°, зачерпывал массу,

легким толчком сбрасывал ее излишек и начинал трясти форму с массой

в четыре стороны для обеспечения равномерного распределения волокна.

Затем форма помещалась на горизонтальную доску над чаном для стока

воды и до исчезновения на ее поверхности блестящего зеркала, т. е.

до состояния наслойки, при котором масса теряла способность

растекаться. Затем снимался декель, и форма передавалась второму

работнику – валяльщику.

Валяльщик накрывал форму с наслойкой массы сукном, которое на

100–150 мм шире и длиннее листа, переворачивал форму и отжимал воду

на валяльной горке – сначала легким перекатыванием формы по ней,

затем постепенно усиливая прижим.

При этом наслойка с сетки переходила на сукно, как на более гладкую

поверхность. Сверху ее покрывали вторым сукном. Из 150–200 таких

«сэндвичей» образовывалась кладка. Кладка помещалась под винтовой

или гидравлический пресс, где под значительным давлением

выдерживалась в течение 10–15 минут. (На гидравлических прессах

нагрузка на цилиндре составляла 150–200 атмосфер при площади листа

50х50 см, т. е. при удельном давлении 0,6–0,8 бар / квадратный

сантиметр.)

После прессования следующий рабочий – «выметчик» отделял листы

бумаги от сукна, складывал их в столбец. Влажные листы сушили на

вешелах, а позднее – на отдельно стоящем сушильном цилиндре, к

которому лист прижимался бесконечным сушильным сукном или сеткой.

Первоначально сушильные цилиндры обогревались горячими углями,

помещаемыми внутрь цилиндра в жаровнях.

Впоследствии сушильные цилиндры стали обогревать паром. Далее бумагу

проклеивали крахмальным или животным – желатиновым клеем на

специальных машинах, преимущественно фирмы «Кебика», выглаживали,

помещая между листами полированной меди, затем досушивали на вешелах.

Работа черпальщика требовала высокой квалификации. Вместе с тем, это

был очень тяжелый физический труд. Во время отрыва формы от

поверхности черпальной ванны приходилось прикладывать усилие более

20 килограммов. Черпальщик и валяльщик поднимали и перемещали

десятки тонн массы. Бригада из 4 человек за рабочую смену делала

600–700 листов бумаги, а это равнозначно поднятию и перемещению

тяжести весом почти в 20 тонн.

Автоматизация ручного отлива

Черпально-листовые машины – это машины Дюпона и Зембрицкого,

повторяющие, вернее имитирующие, ручной отлив, но со значительной

степенью механизации. На этих машинах до 30-х годов прошлого

столетия вырабатывали на Гознаке прекрасную бумагу, не уступающую,

прежде всего по качеству водяного знака, бумаге ручного черпания.

Машина Дюпона изобретена в 1882 году и приобретена ЭЗГБ в том же

году, что говорит о стремлении специалистов Бумажной фабрики

Экспедиции шагать в ногу со временем, внедрять самую новую передовую

технику и технологию. Характерно, что машина Дюпона – это

практически агрегат полунепрерывного действия в отличие от машины

Зембрицкого, изобретенной в 1881 году. ЭЗГБ приобрела машину

Зембрицкого в 1885 году.

Главное достоинство этих агрегатов не в том, что их

производительность в 5–6 раз выше, чем при ручном черпании. Главное,

за счет более точного дозированного количества массы получалась

более равномерная по толщине и весу квадратного метра бумага, что

очень важно для банкнот, их защищенности от подделок. Кроме того,

сохранялась возможность применения волокон лубяного происхождения.

Не менее положительным было и то, что по сравнению с ручным

черпанием, где формат листа ограничивался физическими возможностями

черпальщика, на черпально-листовых машинах применялись формы больших

размеров, а следовательно, можно было снимать листы двойного (с

машины Дюпона) и учетверенного формата (с машины Замбрицкого),

которые в дальнейшем разрезались перед печатью на отдельные листы.

Для производства банкнотной бумаги

Первые круглосеточные машины, примененные для производства

банкнотной бумаги в конце ХIХ века, произвели переворот –

непрерывным способом за сутки отливалось до 1000 кг бумаги.

Возможность отлива банкнотных бумаг на круглосеточных машинах

появилась прежде всего там, где основным сырьем для изготовления

банкнотной бумаги была хлопковая целлюлоза, – в Англии.

Бесспорно, непрерывное производство имело существенные экономические

преимущества по сравнению с периодическим в листах: прежде всего,

большую произ-водительность, большую стабильность по весу и толщине

бумаги. Однако бумага с круглосеточных машин обладала большим

недостатком – волокна, ориентированные вдоль направления отлива,

придавали бумаге неравнопрочность вдоль и поперек полотна – большую

анизотропию.

В связи с вытяжкой вдоль и усадкой поперек полотна получалось

искажение водяного знака. Из-за этого требовалось при штамповке

сетки вносить коррективы в размеры штампа, в расстановку элементов

водяного знака.

Кроме того, на круглосеточной машине того времени с достаточно

примитивной системой подачи массы к сеточному цилиндру очень трудно

поддавался регулировке вес квадратного метра бумаги по ширине, в

связи с чем эти машины первоначально имели ограниченную ширину – в

пределах 1000–1200 мм.

На Гознаке первая круглосеточная бумагоделательная машина была

установлена на Ленинградской бумажной фабрике в 1925 году.

На Краснокамской бумажной фабрике 8 декабря 1936 года была введена в

эксплуатацию бумагоделательная машина № 5 – круглосеточная,

трехцилиндровая машина, которая своей первой бумагой открыла историю

гознаковского производства на уральской земле.

На круглосеточных машинах в настоящее время производится подавляющая

масса банкнотных бумаг в мире. И связано это не только с

совершенствованием технологии получения бумаги, но и с постоянно

растущими требованиями по повышению ее защищенности. Именно о

современном уровне защиты банкнотных бумаг и перспективных

направлениях пойдет речь в следующем номере журнала.

При ручном отливе бумаги бригада из 4 человек за рабочую смену

делала 600 – 700 листов бумаги, а это равнозначно поднятию и

перемещению тяжести весом почти в 20 тонн. |